|

|

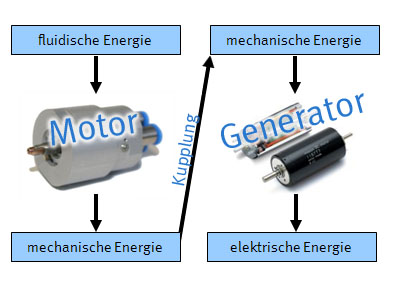

Motor-Generator-System

Einige der geplanten energieautarken Anwendungen benötigen relativ große Mengen an elektrischer

Energie. Insbesondere die autarken Aktoren oder Komplettsysteme mit diversen integrierten

Funktionen haben einen weit höheren Energiebedarf als beispielsweise die meisten Sensoren.

Besteht ein elektrischer Energiebedarf der sich im Bereich von einem oder gar mehreren Watt

bewegt, so sind die meisten Energiewandlerprinzipien nicht mehr in der Lage, mit

vertretbarem Aufwand den gewünschten Output zu liefern. In pneumatischen Anlagen besteht

dann nur noch die Möglichkeit, die vor Ort vorhandene Druckluft als Energielieferant zu verwenden

und mit einem Motor-Generator-System elektrischen Strom zu erzeugen.

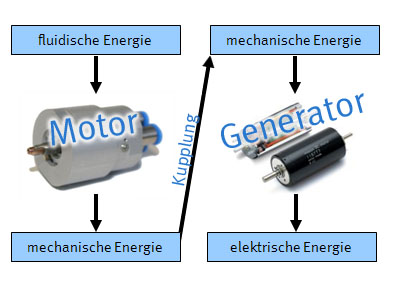

Der Motor wandelt hierbei im ersten Arbeitsschritt fluidische Energie in Form von

Druck und Strömung in mechanische Energie (Rotation). Diese mechanische Energie wird

über eine Kupplung an den Generator übergeben. Dieser wird in Rotation versetzt und

erzeugt durch magnetische Induktion elektrische Energie.

Im Idealfall lassen sich als Generator simple Elektromotoren verwenden, die lediglich

im umgekehrten Betrieb verwendet werden. Je nach Ausführung kann aus einem

bürstenkommutierten Gleichstrommotor sofort Gleichspannung entnommen werden. Es zeigte sich

jedoch, dass die mechanische Kommutierung durch Bürsten nur eine geringe Lebensdauer des

Systems zulässt. Daher wird die Verwendung von Wechselstromgeneratoren empfohlen. Die

erzeugte Generatorspannung muss in einem Elektronikbaustein zur weiteren Verwendung

gleichgerichtet werden.

Da kleinbauende Elektromotoren und -generatoren in diversen Bauformen auf dem Markt

verfügbar sind, reduzierte sich die Aufgabe auf die Entwicklung eines geeigneten Luftmotors

und die Konzipierung des Gesamtsystems.

|

|

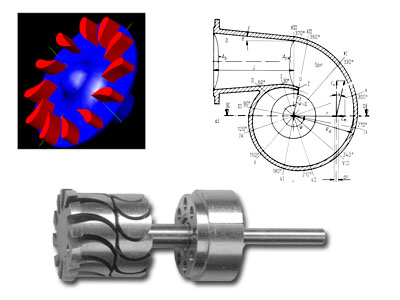

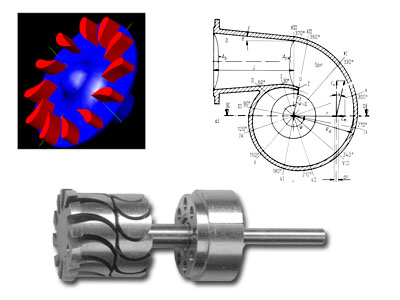

Turbine

Da Motor-Generator-Systeme nach ähnlichem Wirkprinzip in Kraftwerken verwendet werden, liegt

es nahe, auch im miniaturisierten Bereich auf bewährte Konzepte zu setzen und als Luftmotor

eine Turbine zu verwenden.

Bei der Konzipierung einer Miniaturturbine sind theoretisch diverse Bauformen denkbar

- rechts abgebildet beispielsweise eine radial angeströmte Turbine mit Spiralgehäuse (oben)

und eine Axialturbine (unten), beide mit einem Laufraddurchmesser von 1-2cm.

Berechnungen und Versuche zeigten, dass Turbinen durchaus als pneumatischer Motor

eingesetzt werden können. Physikaische Zusammenhänge erzwingen jedoch bei zunehmender

Miniaturisierung eine immer größer werdende Drehzahl, denn nur in einem bestimmten

Drehzahlbereich können diese Turbinen mit akzeptablem Wirkungsgrad betrieben werden.

Für Turbinen mit einem Durckmesser von weniger als 2cm ergibt sich eine optimale

Drehzahl, die stets über 100.000 Upm liegt - teilweise noch stark darüber.

Die Bauform der Turbine spielt für die Ermittlung

der optimalen Drehzahl eine untergeordnete Rolle.

Der praktische Umgang mit derart hohen Drehzahlen ist häufig problematisch. Sämtliche

Bauteile müssen auf diesen Betriebsfall ausgelegt sein. Die qualitativen Ansprüche bei

Fertigung und Montage sind sehr hoch. Daher wurden parallel zur Turbinenentwicklung weitere Wirkprinzipien untersucht, die bereits

bei geringeren Drehzahlen Verwendung als Fluidmotor finden können.

|

|

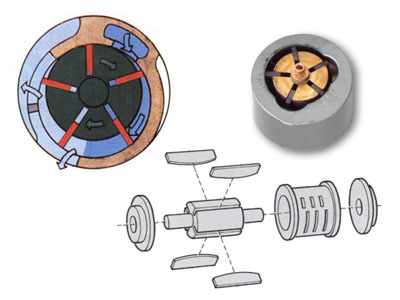

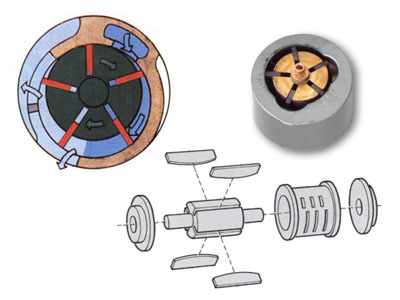

Lamellenmotor

Der prinzipielle Aufbau eines Lamellenmotors kann in der Abbildung auf der rechten

Seite gesehen werden. In Motorgehäuse befindet sich ein zentrisch gelagerter

Rotor, der aufgrund der Anordnung im exzentrischen Gehäuseinneren einen sichelförmigen

Innenraum aufspannt.

Im Rotor befinden sich mehrere Schlitze, in denen sich jeweile eine Lamelle auf- und

abbewegen kann. Im Betrieb des Motors werden die Lamellen durch Federn oder Fliehkräfte

nach außen getrieben und legen sich an der Innenwand des Motorgehäuses an. So entstehen

im Innenraum separierte Kammern, die bei einer Umdrehung zunächst im Volumen zunehmen und

anschließend wieder abnehmen. Wird der Motor am Einlass mit Druckluft

beaufschlagt, entsteht durch die Volumenzunahme und die unterschiedlichen Kräfteverhältnisse

an den Kammerlamellen ein Drehmoment auf den Rotor.

Im Rahmen des EnAS-Projekts wurde ein neuartiger Lamellenmotor entwickelt, der den

Ansprüchen einer industriellen Verwendung in einem Motor-Generator-System genügt. Der

Fokus lag hierbei auf der Miniaturisierung des Wirkprinzips und der Einhaltung der gewünschten

Lebensdauer mit ledigliche einer Initialschmierung.

Im Gegensatz zu den Turbinenlösungen zeigt der Lamellenmotor bei ähnlicher Baugröße bereits bei

ca. 25.000 Upm einen möglichen Einsatzbereich und gute Wirkungsgrade.

|

|

Demonstrator

Aufgrund der systembedingt niedrigeren Drehzahl des Lamellenmotors, wird dieser zur Zeit

bei der Verwendung in Motor-Generator-Systemen favorisiert.

Im Demonstrator kommen

zwei dieser Systeme zum Einsatz. Zum einen wird die

monoenergetische Ventilinsel mittels eines Lamellenmotors und eines Generators

mit elektrischer Energie versorgt, zum anderen der

monoenergetische Greifer. Auf der rechten Seite

ist die Verwendung eines Lamellenmotors im Energiewandlermodul des Greifers dargestellt.

|

|

|